Poksi Model Bloklarının Otoklav Performansı

Kompozit Parça Üretiminde Neden Avantaj Sağlar?

4

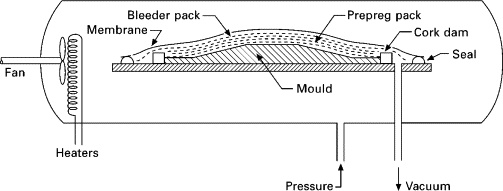

Kompozit parça üretiminde, özellikle havacılık ve savunma projelerinde, otoklav kürleme vazgeçilmez bir prosestir. Bu süreçte kullanılan model ve kalıp malzemesinin ısıya, basınca ve kürleme döngülerine karşı stabil kalması kritik öneme sahiptir.

Bu noktada epoksi model blokları, poliüretan malzemelere kıyasla otoklav uygulamalarında çok daha başarılı sonuçlar sunar.

Epoksi Blokların Otoklavda Sağladığı Temel Avantajlar

- 🔹 Yüksek ısı dayanımı

Otoklav kürleme sıcaklıklarında (genellikle 120–180 °C aralığı) boyutsal stabilitesini korur. - 🔹 Basınç altında form stabilitesi

Vakum + basınç kombinasyonunda deformasyon riskini minimuma indirir. - 🔹 Düşük genleşme ve iç gerilim

Kürleme sonrası ölçü kaçması ve yüzey bozulmaları yaşanmaz. - 🔹 Tekrarlanabilir parça kalitesi

Aynı kalıptan alınan parçalarda ölçüsel tutarlılık sağlar.

Hangi Uygulamalarda Öne Çıkar?

Epoksi model blokları özellikle şu uygulamalarda tercih edilir:

- ✈️ Havacılık kompozit parçaları

- 🛡️ Savunma sanayi yapısal kompozitleri

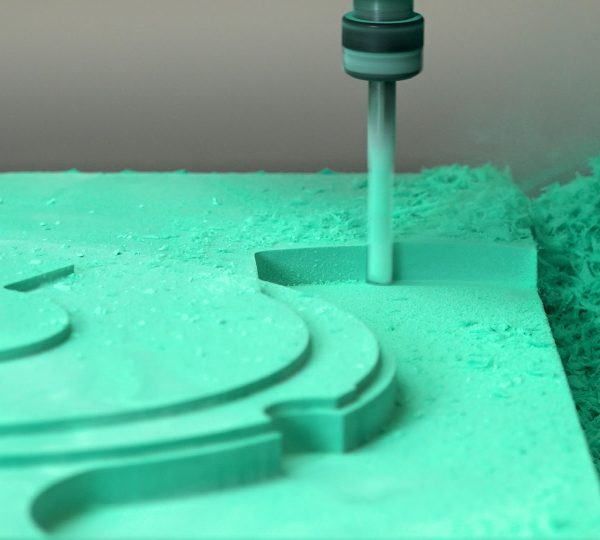

- 🧩 Karbon fiber ve prepreg laminasyon kalıpları

- 🧪 Otoklavda kürlenen master ve negatif kalıplar

Bu sayede, nihai parçaya çok yakın toleranslarda, yüksek yüzey kalitesiyle üretim yapmak mümkün olur.

Satınalma ve AR-GE Açısından Net Kazanım

Satınalma ekipleri için:

- Daha uzun kalıp ömrü

- Daha az revizyon

- Daha az hurda parça

→ Toplam proje maliyetinde düşüş

Mühendis & AR-GE ekipleri için:

- Güvenli kürleme döngüleri

- Ölçüsel tekrar edilebilirlik

- Süreç doğrulama kolaylığı

Bu nedenle, otoklavla parça alınacak projelerde epoksi model blok seçimi, yalnızca bir malzeme tercihi değil, stratejik bir mühendislik kararıdır.